Per riferirsi ai rispettivi processi produttivi tutte le principali aziende che realizzano chip utilizzano un sistema di numerazione basato sui nanometri.

Un processo a 14 nm viene ritenuto più avanzato di uno a 7 nm ma si tratta di una semplificazione che spesso non fotografa la realtà delle cose perché in molti casi scarsamente accurata.

Come abbiamo visto nell’articolo Nanometro, unità di misura utilizzata per descrivere le CPU: ecco perché con la sigla “nm” si fa comunemente riferimento alla dimensione media dei transistor e in particolare del gate di ciascuno di essi.

È utile evidenziare che ad esempio il virus dell’HIV è grande circa 120 nm, un globulo rosso umano circa 6.000-8.000 nm e un capello quasi 80.000 nm.

Numeri che fanno ben comprendere quali tecnologie debba utilizzare un produttore di semiconduttori per lavorare su chip la cui miniaturizzazione è giunta ormai all’estremo, vicinissima ai limiti fisici.

Molti utenti si chiedono perché ci sia una differenza marcata, ad esempio, tra i processi costruttivi della taiwanese TSMC e quelli Intel. Limitandosi a guardare “i numeri” sembra che TSMC siano molto più avanti: perché l’azienda taiwanese produce chip a 7 nm e addirittura a 5 nm mentre Intel non ha ancora completato la migrazione, per quanto riguarda i processori per i sistemi desktop, ai 10 nm?

Diciamo che sebbene Intel sia rimasta a crogiolarsi sugli allori per troppo tempo e abbia preferito introdurre l’approccio PAO (Process, Architecture, Optimization) allontanandosi dallo storico tic-tock, scelto di nuovo sotto la guida del nuovo CEO Pat Gelsinger (Intel recupera il modello tic-tock per i suoi processori: cos’è e cosa significa), orientandosi su continue successive ottimizzazioni del processo a 14 nm, il numero legato al nodo costruttivo usato dal produttore di semiconduttori porta con sé tanto marketing.

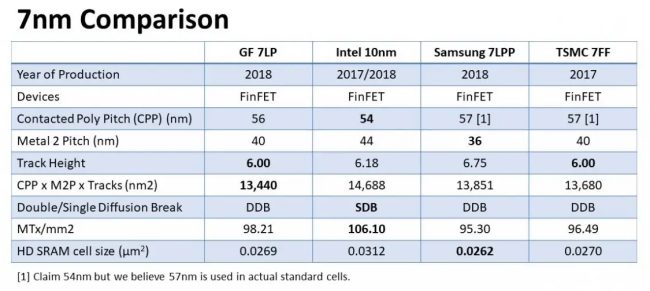

Non è possibile confrontare direttamente il processo costruttivo di un’azienda con quello di un’altra, soprattutto se ci si limita ai nanometri. Uno dei parametri che conta, e molto, è ad esempio la densità dei transistor.

Di primo acchito si potrebbe pensare che il processo a 10 nm di Intel sia notevolmente inferiore a quello a 7 nm di TSMC. In realtà il primo è leggermente migliore se si confronta la densità massima di transistor in entrambi i casi.

È quando si descrivono o si confrontano i processi litografici che si possono stabilire davvero le differenze e le eventuali migliorie apportate rispetto alla concorrenza.

Come anticipato in precedenza la densità dei transistor è uno dei parametri più importanti in gioco: di solito si va a verificare la densità in milioni di transistor per millimetro quadrato (MTx/mm2). Non è l’unico parametro che si può utilizzare: contano anche il tipo di transistor, il CPP (contacted poly pitch), metal pitch e l’altezza delle piste (vedere questo articolo su IEEE Spectrum).

Fonte dell’immagine: SemiWiki.

Dire che il processo produttivo a 7 nm è contraddistinto da una densità di transistor pari a 96,5 MTx/mm2 e quello a 10 nm di Intel da una densità di 106 MTx/mm2 ha certamente uno scarso appeal. Molto meglio, in termini di marketing, parlare sempre e solo di nanometri.

Secondo fonti vicine a Intel l’azienda avrebbe in programma di abbandonare definitivamente qualunque riferimento alla sigla “nm” per le future evoluzioni dei suoi processi usando denominazioni “ad hoc”, un po’ come fatto con SuperFIN nel caso dei Tiger Lake: Intel SuperFin, architettura a 10 nm scelta per i processori Tiger Lake.

La riduzione del processo comporta un rischio importante: le porte logiche dei transistor sono sempre più sottili introducendo maggiore instabilità durante i cambiamenti di stato.

Un chip con più transistor è quindi più complicato da trasferire sul wafer (vedere anche Perché i wafer di silicio sono sempre rotondi?) e la sua fattibilità tecnica ed economica è molto più “fragile”.

/https://www.ilsoftware.it/app/uploads/2023/05/img_22789.jpg)

/https://www.ilsoftware.it/app/uploads/2024/04/chip-amd-ryzen-ai-pro-8000.jpg)

/https://www.ilsoftware.it/app/uploads/2024/04/google-axion-cpu-ARM.jpg)

/https://www.ilsoftware.it/app/uploads/2024/04/acceleratore-intel-gaudi-IA.jpg)

/https://www.ilsoftware.it/app/uploads/2024/04/microcodice-AMD-architettura-AM5-plus.jpg)